VAC高端电机材料,助力电动飞机飞得更远更安全

VAC高端电机材料,助力电动飞机飞得更远更安全

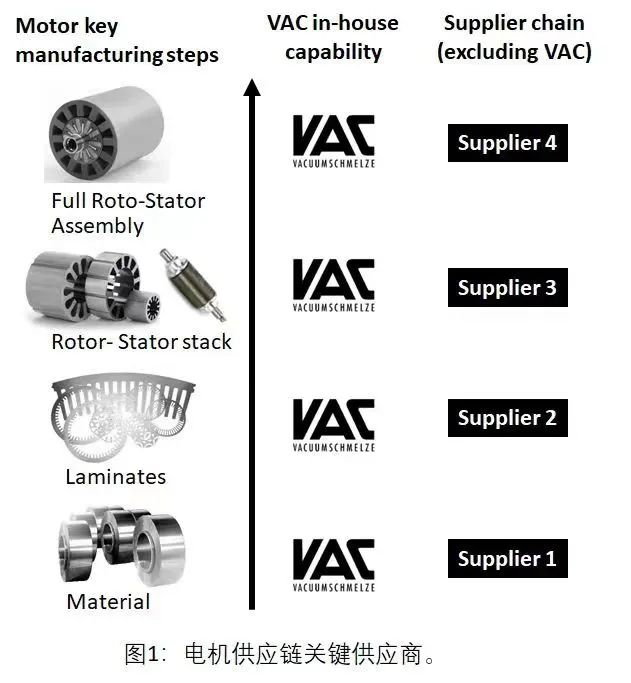

谈到高性能电机,VAC拥有一整套的解决方案:从知识层面,VAC拥有百年的经验和突破性的技术;从产品层面,VAC可以提供整套产品:VAC不仅可以生产高端软磁合金带材,还有专利技术将其做成定子叠片,还可以生产永磁体或者进一步组装的转子组件。

如图1所示,电机制作的关键步骤,业内通常得由多家供应商共同完成:比如带材来自供应商1, 冲压或者线切割等机械加工在供应商2,叠片制作在供应商3,定子转子组装则在供应商4。而VAC是世界上唯一一家完全掌控整个生产链的公司。既可以真空熔炼合金,还能够生产并提供半成品带材、并且可以用带材生产定子叠片、定子铁芯、转子铁芯、乃至于定子转子总成这类整体解决方案。VAC有能力从材料到最终成品最大限度地减轻重量和提高功率密度,降低损耗,最大限度地提高电机性能,确保提供最佳的解决方案。

电力装置的提升使电动飞行成为可能。无论是高性能无人机,E-VTOLS,混合动力,还是全电力推进,飞行的未来取决于“比功率”。电动飞行最大的挑战是电机的效率。电机的重量、尺寸和功率密度对效率和性能都有重大影响。一种常见的设计是内转子电机,其中嵌入永磁体的转子处在定子产生的交变磁场中,而定子磁极之间的交变磁场则是由通过定子绕组的交流电产生。由于使用块状的定子铁芯会导致极高的涡流损耗,因此定子铁芯使用了由多层薄片堆叠,各层之间电绝缘的叠片形式。

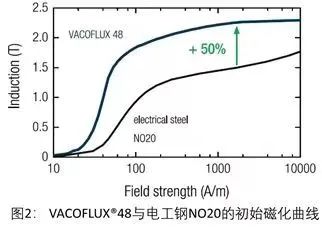

这就是VAC的材料和技术可以提供显著改进的地方。虽然通常用于这种电机的材料电工钢很常见并且成本低,但它提供的磁性能极其有限。VAC的CoFe合金在这方面要优越得多。如图2所示:在1000 A /m的场强下,普通电工钢NO20的磁通密度低于1.5 T,而VACOFLUX®48的磁通密度达到了2.2 T的出色水平,磁通密度提升了50%。

由于定子和转子之间的功率传输与磁通密度的平方成正比,高磁通密度对电机的功率密度至关重要。因此,使用高磁通密度的CoFe材料替换电工钢,在提供相同功率时候可以使电机的尺寸更小,或者具有相同尺寸的时候使电机达到更大功率。

随着机载系统逐步电气化取代旧的液压系统,航空燃料成本不断上升,所使用的电气部件重量需要尽可能降低。综上述优点,CoFe合金长期以来一直被用于航空航天领域的发电机和电机。深厚的知识和技术积累,对整个生产链严格的质量控制,使得VAC成为业内高性能电机研发和生产的理想合作伙伴。采用了VAC软磁合金和稀土永磁体作为驱动的交通工具不论在轨道上、道路上和空中都取得了创纪录的性能。由VAC先进磁材制作的电机曾多次助力赛车队伍拿下大学生方程式赛车世界冠军。图3是AMZ Racing的一款赛车Bernina,车身的左前方印了VAC的logo。现在,VAC与航天航空领域的合作伙伴们正在开启新的篇章。

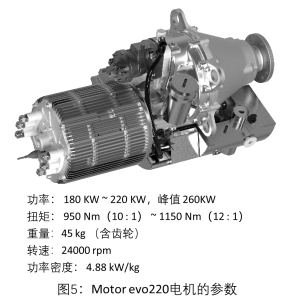

图5的Motor evo220电机是由VAC的高磁密度合金VACOFLUX®48通过VACSTACK®专利技术制作定子,由VAC的 SmCo基永磁体VACOMAX 262 HR做成Halbach阵列结构的转子。

如图6所示,Motor evo220电机的定子采用的VACOFLUX®48带材厚度仅为50 µm,仅为传统电工钢带材厚度0.5mm的十分之一。由于涡流损耗与带材厚度的平方成正比,带材厚度的降低将显著减小涡流损耗。但这是有前提的,层叠的每一层薄片之间都必须保持绝对的电绝缘。同时带材厚度降低也提高了叠片技术的难度,带材越薄越难以控制每一片的平整度,以及相互之间的电绝缘问题。要保持较高的叠片系数,绝缘层就不能太厚。绝缘层太薄又不能保证电绝缘性能。而这些问题会影响整个铁芯的叠片系数和涡流损耗从而影响整体性能。

VAC拥有的名为VACSTACK®的专利技术,通过精确地控制每一个步骤,最大限度地优化铁芯的磁性能,确保定子和转子具备优异的性能:

-

单层叠片之间优异的电绝缘状态

-

单层叠片厚度0.1mm时叠片系数仍然高达98%

-

非常紧凑的几何公差

由于这种生产方法不需要设计和制造复杂的工具,可以快速提供打样和小批量产品。

Motor evo220电机的定子带材厚度仅为50 µm,通过VACSTACK®技术做成叠片后,叠片系数依然高达96%。

图7展示了Motor evo220电机的转子组件,转子材料采用VAC的SmCo基永磁体VACOMAX 262 HR ,磁体布局上采用Halbach阵列结构。

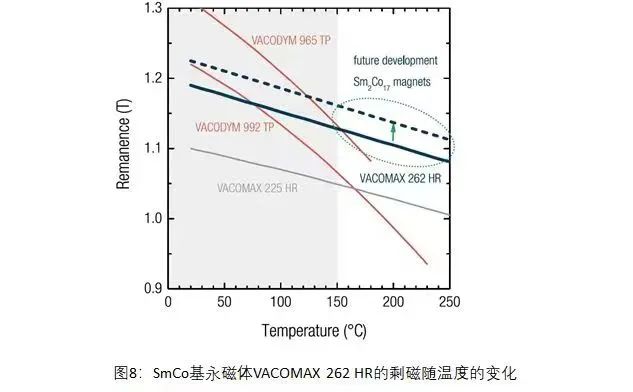

SmCo基永磁体相较于NdFeB基永磁体的优势是在高温下的剩磁仍然很高。比如SmCo基的VACOMAX 262 HR在150℃以上的剩磁比NdFeB基永磁体VACODYM 965 TP高很多。如图8虚线所示,SmCo基永磁体的剩磁将来可能在130℃ 就超过NdFeB基永磁体(VAC正在研发Sm2Co17基永磁体)。另外,VACOMAX 262 HR有着很低的热膨胀系数,工作温度能达到300℃。而转子以最优化的Halbach阵列结构排布永磁体,可以使得气隙磁感应强度提升20%。

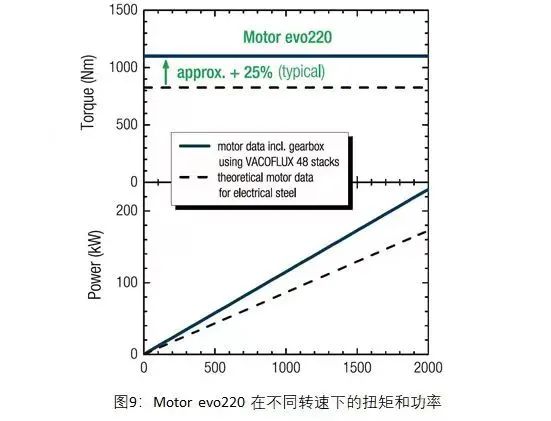

Motor evo220电机的扭矩和功率如图9中实线所示,相比于采用电工钢做定子的电机的理论值800多Nm(图9中虚线),Motor evo220的扭矩至少提升了25%!在2000rpm的转速下,用电工钢做定子的电机功率理论值只有不到180kw, 而Motor evo220的功率达到了230kw,峰值功率更是达到260kw。功率密度4.88kw/kg 。